Стратегия развития АПК до 2030г

В России обновляется стратегия развития сельскохозяйственного и рыбохозяйственного сектора. Работа должна быть выполнена до 2030 года. Михаил Мишустин, Председатель Правительства, выступил 12 сентября на совещании с участием своих заместителей

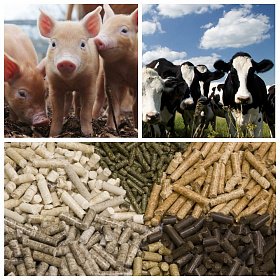

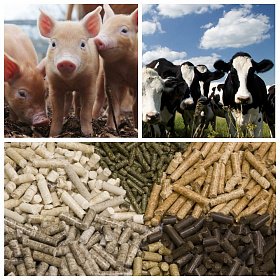

Как выбрать гранулятор для комбикорма

Фермеры и владельцы домашних сельскохозяйственных животных знают, как важен для поголовья сбалансированный рацион. Для удобства составления схемы питания широко применяются комбинированные корма.

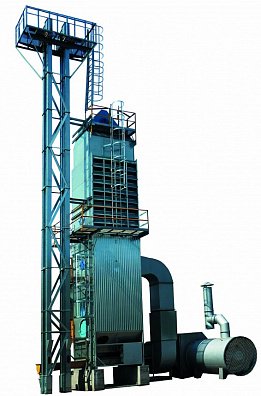

Как правильно выбрать оборудование для сушки зерна?

Одним из главных этапов в работе сельхозтоваропроизводителей остается доведение собранного урожая зерновых культур до необходимых кондиций. При этом становится возможным длительное хранение и получение продуктов переработки зерна нужного качества. На помощь в решении этих задач приходят технологии по досушиванию зерноматериала в зерносушильных машинах.

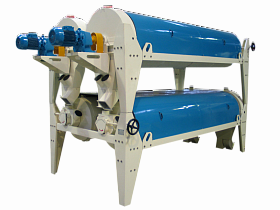

Как выбрать сепаратор для сортировки и очистки зерна

Важнейшим этапом в обработке собранного комбайнами урожая зерновых культур является очистка и сортировка современными зерноочистительными сепараторами. Если вовремя не удалить из полученного с полей зерноматериала минеральные и органические примеси, то повышается влажность зернового вороха, возрастает риск потерять урожай.

Какое оборудование для гранулирования корма выбрать в России?

Гранулированный комбикорм широко применяется для кормления сельскохозяйственных животных и домашнего скота в России. Комбикормом кормят даже рыб и птиц. В состав гранул входят различные растительные и животные компоненты, а также минеральные и витаминные добавки.

БЛОГ: Элеваторы — опасное производство?

С каждым годом растет потребность в хлебоприемных предприятиях и элеваторах. Это связано с ростом урожайности сельскохозяйственных культур. Поэтому строительство зерновых элеваторов для многих предприятий остается первоочередной задачей.

Производственный цикл манной крупы

Манная крупа — высококалорийный питательный продукт, который легко усваивается. Из манки делают блюда, которые быстро готовятся при сохранении всех полезных веществ.

Обогащение комбикормов микродобавками

Продуктивность животноводства напрямую зависит от качественного питания. Обеспечить укрепление иммунитета КРС, лучшую перевариваемость, сбалансированность корма помогают различные питательные добавки.

Как сохранить влагу на своих полях

Поглощая воду, растения накапливают ее и получают возможность регулировать свою температуру. Питание они получают тоже в виде растворенных минералов.

Мукомольный бизнес — задачи, развитие, выгода

Важнейшей целью мукомольной промышленности является обеспечение граждан высококачественной мукой, макаронными, хлебобулочными и кондитерскими изделиями. Поэтому эта отрасль остается крупнейшей в пищевой промышленности. В мире ежегодно употребляются сотни тысяч тонн макаронных изделий, хлеба, полуфабрикатов в виде пельменей, вареников и т.д.

Возделывание проса на зерно

Просо — однолетний яровой злак короткого дня, который не встречается в дикой природе. Широко используется в пищу человеку и животным. Возделывание проса практиковали ещё древние китайцы около 6000 лет назад

Основные дефекты норий: что делать, как исправть

Нория — основной механизм для перемещения зерна, комбикорма, гранул, пшена на хлебоприёмных и зернообрабатывающих предприятиях. Агрегаты работают практически непрерывно при максимальной загрузке, поэтому быстро изнашиваются, требуют ремонта.

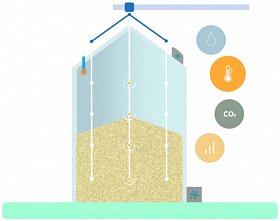

Контроль качества зерна при хранении

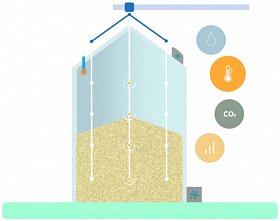

При поступлении зернового сырья на хлебоприемное предприятие или элеватор выполняется ряд работ по контролю качества и состояния зерна. В течение всего периода хранения, а также при закладке зерноматериал проверяют на следующие параметры:

Как сократить бой зерна

Зерно является главным продуктом крупяной, комбикормовой, пивоваренной и зернообрабатывающей отрасли. Однако битое зерно значительно снижает стоимость сырья и увеличивает потери. Поэтому одной из важнейших задач остаётся снижение травмирования зернового материала.

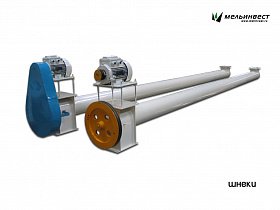

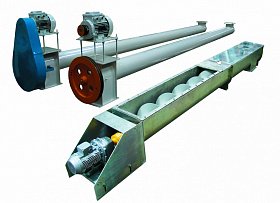

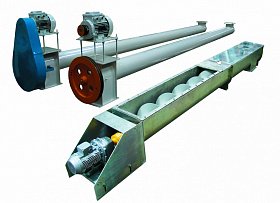

Расчет производительности шнекового конвейера

В качестве примера расчета рассмотрим винтовой транспортер с диаметром вала 60 мм, внешним диаметром шнека 200 мм, скоростью вращения 50 об/мин, шагом 23 см, коэффициентом заполнения желоба 45%. В виде транспортируемого груза возьмем шрот с плотностью 600 кг/м3.

Хранение зерна в зависимости от влажности

Основной целью хранения зерна является поддержка его качества. Во время процесса этот показатель может претерпевать изменения, так как характеристики зерна всё время меняются. Способ хранения выбирается в зависимости от типа зернохранилища и кондиций хранящегося сырья. Соблюдение правил способствует снижению потерь и содержанию продукта без риска заражения болезнетворными микроорганизмами и насекомыми.

Как вводить премиксы в рацион КРС

Чтобы животные правильно развивались, начиная с юного возраста и до взрослого состояния, необходимо рациональное кормление. Потребность в питательных элементах зависит от физиологического состояния, возраста и молочной продуктивности.

Изменение химического состава премиксов при хранении

Состав премиксов подразумевает содержание сложных органических молекул — антибиотиков, гормонов, витаминов и других БАВ. Эти вещества имеют тенденцию к изомеризации, окислению, отделению некоторых частей молекул и полимеризации.

На каком топливе работают зерносушилки

Прежде чем выбрать топливо для зерносушилки, целесообразно изучить этот вопрос и узнать, какие его виды предлагает рынок. Подбирая модификацию сушилки, учитывают множество факторов, главным из которых остается расход топлива.

Ленточный конвейер: сфера применения и принцип работы

Технологические процессы большинства производств не обходятся без использования ленточных конвейеров. Они применяются при транспортировке грузов на предприятиях пищевой промышленности, в сельском хозяйстве, горнодобывающей отрасли. Без них невозможны погрузочно-разгрузочные работы в металлургии, на складах и в портах.

Принцип работы машины для увлажнения зерна

Увлажнительные машины предназначены для интенсивного и равномерного распределения воды по поверхности зерна. Это необходимо для оптимального размола. После орошения зерновой массы процесс происходит равномерно, увеличивается выход муки, снижается энергопотребление.

Переходить ли на беспахотную технологию

На Западе беспахотное земледелие называют No-Till, то есть «без пахоты». Эта технология подразумевает посев семян в почву, которую никак не обрабатывали. При этом растительные остатки остаются на поверхности грунта. Основатель такого способа выращивания сельскохозяйственных культур — наш соотечественник И.Е. Овсинский.

Вентилирование зерна напольными трубами

Применение системы вентилирования зерна напольными трубами даёт возможность и в небольших, и в крупных хозяйствах сохранять зерно в нужных кондициях. Это достигается посредством охлаждения, частичной подсушки и профилактического воздухообмена.

Зимний посев. В чём выгода для фермерства

По технологии посева основных яровых сельскохозяйственных культур рекомендовано выполнять эти работы при прогревании пахотного слоя почвы до 4-5°C. Для правильного протекания физиологических процессов в прорастающих семенах и всходах это верная рекомендация.

Требования к качеству премиксов

Премиксы — витаминно-минеральные смеси, которые добавляют в корм животным для увеличения яйценоскости, роста, надоев, получения здорового потомства и других показателей. В последние десятилетия аграрии пересмотрели принципы кормления животных. Обычные корма уже не справляются с обеспечением птицы и скота питательными веществами, необходимыми для роста и развития.

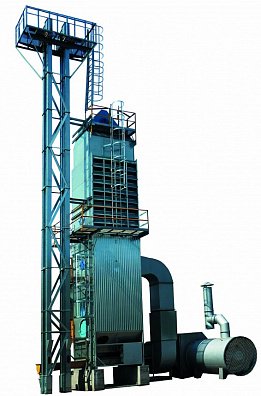

Как работают колонковые зерносушилки

Задачей оборудования для сушки является качественный обдув зерна и семян масличных и зерновых культур для снижения влажности. Такой способ обработки позволяет хранить урожай длительное время. Грамотный выбор режима работы создает условия для дозревания зерна и повышает его качество. Правильно высушенное зерно не поражается вредителями и плесневыми грибами, предотвращает самосогревание и гниение.

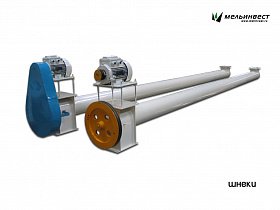

Как работает шнековый транспортер

Это — устройство, с помощью которого транспортируют порошкообразные, сыпучие, пылевидные и мелкокусковые грузы. Размер фракции не должен быть больше 20 мм.

Так перемещают зерно, муку, комбикорма, сахар. Используют также для транспортировки цемента, песка, металлической стружки, извести и химических материалов.

Оптимальное качество семян кукурузы для посева

Кукуруза — урожайная и востребованная зерновая культура. Растение неприхотливо и произрастает практически в любых климатических зонах. Нужно только правильно подобрать сорта или гибриды, районированные для конкретных погодных условий.

СИСТЕМА АСПИРАЦИИ ЭЛЕВАТОРОВ

Деятельность зерноперерабатывающих предприятий связана с циклом операций по обработке зерна, переработке жмыха, костной муки, неорганического сырья.

Перспективы развития животноводства

Животноводство — гарант создания продовольственной безопасности государства. Развитие его в России обеспечивается производственным потенциалом, которым не располагает ни одна страна мира.

Чем важны показатели качества масличных культур

Растения, в семенах которых содержится жир в концентрации 20-60%, относят к масличным культурам. Такое сырьё используют для получения растительных масел, имеющих большое пищевое и технологическое значение. От продуктивности и качества семян масличных культур зависит производительность во многих отраслях промышленности и сельского хозяйства.

Особенности сушки зерна в шахтных зерносушилках

В условиях климата нашей страны зерносушилка необходима на сельскохозяйственном предприятии с элеватором. Период уборки зерновых часто приходится на дождливый сезон, а с комбайнов поступает влажное зерно. В результате процедуры высушивания зерно дозревает, меньше подвергается воздействию со стороны вредителей.

Требования, предъявляемые к зерносушилкам

Зерно после уборки комбайнами поступает на хлебоприемные предприятия во влажном состоянии. Чтобы увеличить срок хранения и легче отделить примеси, зерноматериал обрабатывают на сушилках шахтного или барабанного типа. Чтобы выбрать правильный агрегат, изучают требования к зерносушилкам.

Сушка зерна при различном состоянии слоя

Сушка зерна, которая сопровождается нагревом, требует внимательного выбора и соблюдения правил. Режим устанавливают с учетом особенностей культуры, типа зерносушилки, технологической схемы, первоначальной влажности зерна и будущего использования.

Контроль качества сырья для производства комбикормов

Сотрудники производственно-технических лабораторий комбикормовых заводов осуществляют контроль качества сырья и комбикормов. Они курируют этапы технологического процесса завода, следят за состоянием сырья и готовой продукции при хранении.

Принципы построения севооборота

Для получения обильных урожаев и поддержания плодородия почв в сельском хозяйстве используется система севооборотов. Так называют обоснованное наукой чередование пара и культур во времени на полях хозяйства.

Соя: особенности возделывания на зерно

Соя используется в пищевых, кормовых и технических целях. В начале текущего века культура вышла на первое место по сборам после пшеницы, риса и кукурузы. Это стало возможным благодаря интенсивной технологии возделывания.